25-06-16

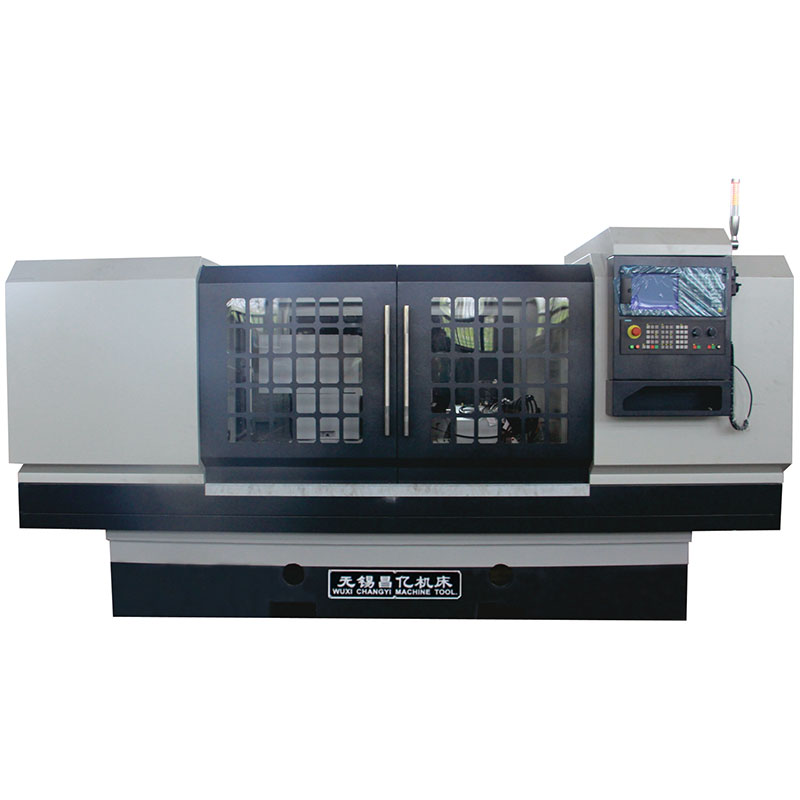

В современном производственном мире руководство точностью обработки становится ключевым аспектом в сферах, требующих максимальной надежности и долговечности продукции. Постоянное развитие технологий и изменение требований рынка стимулируют инженеров и разработчиков улучшать методы и оборудование для высокоточного шлифования. В этой статье мы рассмотрим новейшие достижения, которые помогают предприятиям в достижении выдающихся результатов. Особенное внимание будет уделено таким аспектам, как инновационные материалы, интеллектуальные системы управления, автоматизация процессов и роль данных в оптимизации производственных задач. Посредством новейших решений, таких как Высокоточные внутришлифовальные станки глубоких отверстий, компании получают конкурентные преимущества, позволяющие им укреплять свои позиции на мировом рынке.

Использование новых композитных материалов в производстве шлифовальных инструментов позволяет значительно повысить эффективность обработки. Современные инструменты разрабатываются с применением сплавов, которые обладают повышенной износостойкостью и долговечностью. Это не только снижает затраты на замену, но и улучшает микроструктуру обрабатываемых поверхностей.

Нанесение алмазных и кубонитридных слоев на абразивные материалы способствует увеличению скорости шлифования и качества финишной обработки. Инновации в области аддитивных технологий позволяют создавать сложные геометрии инструментов, что делает процесс шлифования более гибким и универсальным.

Благодаря этим достижениям, высокоточные внутришлифовальные станки глубоких отверстий становятся еще более эффективными. Они гарантируют минимальные допуски и высокую повторяемость, что особенно важно в производстве прецизионных деталей. Интеграция новых материалов в шлифовальные станки создает условия для достижения невероятно высокого уровня качества продукции, что позволяет предприятиям удовлетворять самые строгие требования клиентов.

Системы управления на основе искусственного интеллекта становятся неотъемлемой частью современного оборудования в высокоточном шлифовании. Они позволяют автоматически адаптироваться к изменяющимся условиям обработки, минимизируя влияние человеческого фактора. Автоматизация процессов благодаря ИИ ведет к значительному сокращению времени цикла производства.

Применение интеллектуальных алгоритмов способствует не только оптимизации работы шлифовальных станков, но и улучшению качества конечной продукции. AI позволяет предсказать износ инструмента и оптимизировать режимы его работы, что является критически важным в условиях крупносерийного производства.

Эти системы увеличивают эффективность высокоточных внутришлифовальных станков глубоких отверстий, способствуя оптимальному использованию ресурсов и снижению уровня брака. Возможность сбора и анализа данных в реальном времени обеспечивает постоянное улучшение процессов и адаптацию оборудования к новым производственным задачам.

Интеграция автоматизированных систем в производственные линии значительно ускоряет процессы шлифования. Роботизированные комплексы обеспечивают непрерывность работы оборудования, что позволяет добиться высокого уровня производительности и консистентности продукции. Автоматизация устраняет необходимость в постоянном контроле со стороны оператора, что позволяет сосредоточиться на стратегическом развитии производства.

Роботы, оснащенные современными сенсорами и системами управления, обеспечивают точную настройку параметров обработки. Это исключает возможность человеческой ошибки и снижает риск повреждения дорогостоящих заготовок. Использование автоматизированных систем также способствует улучшению условий труда на производстве, обеспечивая безопасную и комфортную работу персонала.

Такое внедрение передовых технологий позволяет Высокоточные внутришлифовальные станки глубоких отверстий работать в непрерывном режиме, что повышает их общую производительность и устойчивость к нагрузкам. Это отражается на конкурентоспособности компании в динамично развивающемся рынке.

Современные шлифовальные процессы неразрывно связаны с концепцией ?умного производства?, где ключевую роль играют данные. Сбор и анализ данных позволяют не только мониторить работу оборудования, но и устранять узкие места в процессе шлифования. Это ведет к оптимизации использования ресурсов и снижению эксплуатационных расходов.

Данные помогают принимать обоснованные решения о модернизации оборудования и внедрении новых технологий. Применение аналитических инструментов способствует улучшению качества управления производственными процессами. Точные прогнозы и рекомендации помогают минимизировать вероятность непредвиденных обстоятельств и увеличить время безотказной работы оборудования.

Таким образом, использование данных способствует внедрению более сложных алгоритмов управления, обеспечивая постоянное совершенствование высокоточных внутришлифовальных станков глубоких отверстий. Это позволяет компаниям не только адаптироваться к изменениям рынка, но и активно определять его будущее развитие.

Экологическая устойчивость становится важнейшим аспектом современного производства, включая высокоточное шлифование. Переосмысляя методы и подходы к обработке, производители обращают внимание на экологически чистые технологии, которые снижают воздействие на окружающую среду.

Разработка новых смазочно-охлаждающих жидкостей, обладающих биодеградабельностью и минимальными выбросами, позволяет существенно уменьшить экологический след. Использование энергоэффективных станков способствует значительному снижению потребления электроэнергии. Это не только укрепляет репутацию компании в плане защиты окружающей среды, но и снижает эксплуатационные издержки.

Внедрение зелёных технологий в высокоточные внутришлифовальные станки глубоких отверстий содействует долгосрочному устойчивому развитию компаний. Это позволяет им соответствовать международным стандартам экологии и привлекать внимание клиентов, ориентированных на устойчивое развитие.

Технологическое развитие в области высокоточного шлифования продолжается ускоренными темпами. Новые материалы, автоматизация, данные и экологические инициативы играют важную роль в формировании будущего шлифовальных технологий. В ближайшие годы можно ожидать увеличения числа интегрированных решений, использующих потенциал ИИ и машинного обучения для адаптации к сложным производственным задачам.

Синергия различных технологических направлений обеспечивает создание уникальных возможностей для дальнейшего улучшения качества и эффективности обработки. Искусственный интеллект и анализ данных помогут минимизировать людской фактор, предоставляя более безопасные и производительные решения.

Компании, внедряя такие инновации, как Высокоточные внутришлифовальные станки глубоких отверстий, укрепляют свои позиции на мировом рынке, готовясь стать лидерами в высокотехнологичном производстве будущего.